近年来,董矿分公司将节能增效深植于企业发展脉络,通过技术焕新升级,在矿山绿色嬗变的大道上迈出坚实步伐,展现了矿山领域节能增效的“先锋”力量。

走进该公司,智能化节能设备随处可见。在运输环节,井下主运输系统配备的永磁电滚筒直接驱动皮带机成为一大亮点。相较于传统皮带机,它简化了传动系统结构,大大减少了机械传动损耗。经实际运行数据统计,该设备在效率提高20%的同时,月度可节约电费1.8万元,维护成本降低1.2万元,人力成本减少2.5万元。

该公司瓦斯抽放系统

通风系统作为矿井安全生产的“生命线”,能耗占比一直居高不下。针对这一痛点,该公司在井下采掘工作面引入变频控制系统,应用变频设备,通过实时监测井下风量、风压数据,智能调节风机转速,保障了通风系统始终处于最优运行状态。

改造后,局部通风系统能耗降低了25%,每年减少用电量超100万度,不仅大幅削减了企业用电成本,更降低了通风系统运行噪音,改善了井下作业环境。

该公司热能转换系统

除了生产关键系统的节能设备升级,该公司在供暖方面也进行大胆革新。拆除了传统锅炉房,投入使用先进的空气能供暖设备。该设备利用新能源智能化技术,充分减少煤炭燃烧所排放的有害气体,综合利用电热能为矿区各区域集中供水供暖。在非供暖期,空气源热水机组和电磁炉还能用于职工浴池供水供暖,大大提高了能源利用效率。

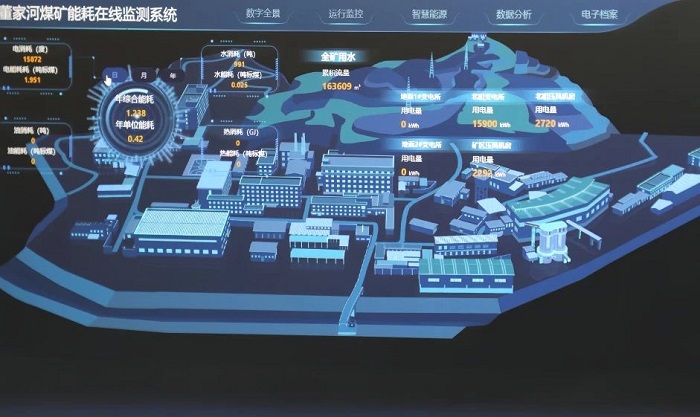

矿井能耗在线监测系统

在能效提升方面,该公司运用智能监测系统对各生产环节的能源消耗进行全天候实时监控。根据电网峰谷时段电价差异,制定“避峰填谷”用电策略,将部分非关键设备的启动和调试、巷道支护等作业用电,从高峰时段转移至低谷时段,有效降低了用电成本。同时,通过数据分析精准定位高耗能点,针对部分设备存在的“大马拉小车”现象,制定针对性改进措施,及时调整设备配置,使设备运行功率与实际需求相匹配,进一步减少了能源浪费。

“多年的实践证明,传统矿山企业同样能够有效降低生产过程中的资源消耗与排放强度。未来,我们将进一步加大节能技术投入力度,深入实施智能化、精益化变革,协同推进减污降碳和生态环境保护修复,勇做‘碳路先锋’,以卓有成效的绿色发展实践,为实现‘绿动未来’贡献矿山力量。”该公司党委副书记、总经理张凡表示。