“设备巡查是否正常?是否可以开机?”

“报告!设备巡查正常、系统运行正常,可以开机!”

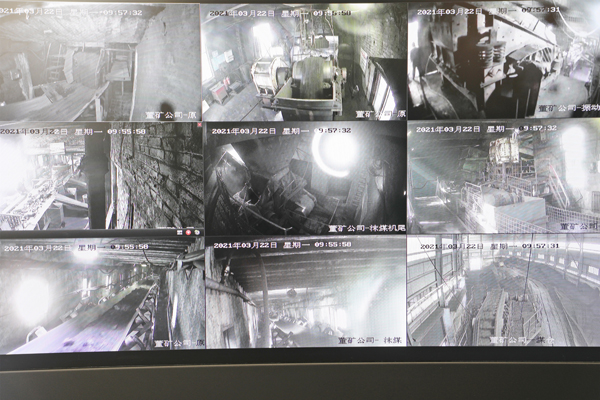

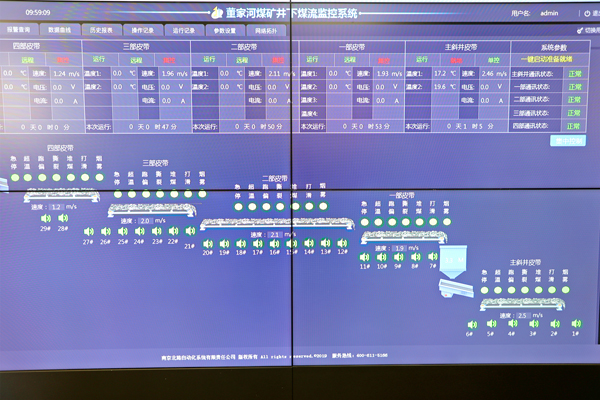

3月22日,董矿分公司集中控制中心操作员正在进行煤流系统远程开机确认。

近年来,该公司在顺利通过资源整合后,产能得到进一步释放和提升,然而原有的原煤皮带运输系统各环节各设备主要依靠职工现场操作,用工数量大、安全风险高、运输效率低等问题严重制约了矿井的高质量发展。针对这一瓶颈问题,该公司本着“机械化换人、智能化无人”的原则,不断在工作实践中进行试验和论证,通过工业以太环网+现场总线为网络平台,着手对公司原有井上下7部、2000余米皮带运输系统及辅助设备进行远程集中控制改造。

该公司在原有皮带运输系统的基础上设计改造方案,在井上下煤流系统重点环节和部位加装高清监控设备和多种传感器,完善了各类安全保护设施,并全部接入集中控制中心,形成了一套安全可靠、节能高效的胶带运输远程集中控制系统,达到了无人则安、减员增效的效果。

在煤流系统改造前,皮带运转过程产生的大量嗓音和粉尘,直接危害岗位工的身体健康;随着矿井运输战线越来越长,岗位工也投入的越来越多,管理成本随之增多;人的不安全因素更是给井下安全生产带来诸多不确定性。通过改造后,每班可减少岗位工21人,不仅取消了单岗作业,使皮带岗位工变单人守岗为联合巡岗,降低了人工成本的同时也提高了安全系数,年可节约人工成本200余万元。除此之外,该系统还能够根据采掘衔接现状,通过数据分析、研判,减少胶带输送机驱动的投入,实现在最低能耗状态下设备正常运转、保障原煤正常运输的目标,每月最少可节省25000余元电费,还避免了长时间运转对设备造成的损耗,延长了设备的使用寿命。

“原来的皮带都是分部开机,人员多、效率低、管理难度大,现在实现了远程集中控制,只需1个人在地面远程操控设备就能轻松搞定,配合巡查人员就可完成日常原煤运输工作,如果遇到网络中断、传输故障等现象发生时,系统会自动向井下发出语音报警,现场巡查工可立即根据报警提示查找问题、排除故障,确保将安全隐患消灭在萌芽状态。”该公司准备队队长李建华说道。(刘航彦)