在煤炭开采技术加速迭代、矿方业务持续扩容的背景下,董矿分公司原有DTL100/20/30型大倾角带式输送机,已难以适配新形势下的生产需求。200t/h运量与煤炭产量增长脱节,出煤口频繁积压,制约生产规模扩张;1000mm带宽输送带适配性差,运行中磨损加速、物料撒落问题频发,既增加设备维护成本,又影响生产稳定。为此,煤机公司铆焊车间以破解生产痛点为核心,启动带式输送机升级改造项目,力求以技术创新突破运输瓶颈,为企业效益提升注入新动能。

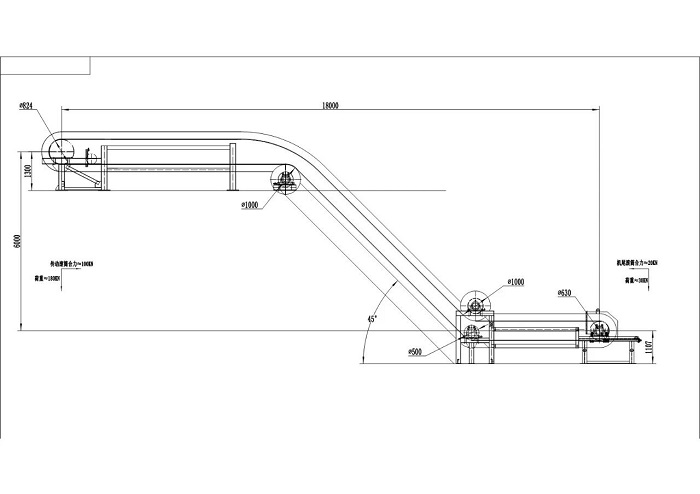

项目团队始终坚持问题导向与效益思维。首先,全面复盘原设备参数。明确“稳工况、提运量、优适配”改造核心,将原DTL100/20/30机型升级为DTL120/60/75方案,带宽增加至1200mm、带速提升至2.5m/s、运量提升至600t/h,同步升级75kW驱动装置并加长机身4m。其次,科学设计提性能。创新输送带结构与材质选型,选用高耐磨、高强度复合材质,延长输送带使用寿命;加装多维度传感器,搭建智能控制系统,实现设备运行状态实时可视化监控与异常数据触发预警。实施阶段,严格把控全流程质量关。组织技术骨干精准设计图纸、严选部件、规范安装,并在改造完成后,开展多轮极限测试、稳定性检查,确保设备各项指标均达到设计标准。

改造项目落地后,带式输送机性能实现质的跃升。实际运量从200t/h提升至600t/h,远超400t/h的预期目标,彻底解决出煤口煤炭积压问题;设备适配性显著改善,故障率同比下降40%以上,进一步降低了维护成本。截至目前,该项目已实现销售收入96万元,且随着产能提升效应持续释放,设备投资回报率远超预期,真正实现了“技术升级换效益提升”的核心目标。